Od magickej premeny zo stromu na papier, akým procesom prešla a aký mala príbeh? Nie je to ľahká úloha. Sú tu nielen vrstvy postupov, ale aj vysoké štandardy a prísne požiadavky. Tentoraz poďme dnucelulózka APPpreskúmať papier od 0 do 1.

Do továrne

Drevené suroviny sa po vstupe do továrne narežú na dĺžky, ktoré zodpovedajú požiadavkám zariadenia, a následne sa zlúpne plášť (kôra), ktorý neprospieva kvalite buničiny. Rovnomerné a vysokokvalitné drevené štiepky sa posielajú do sekcie varenia drevených štiepok cez uzavretý dopravný systém. Zvyšná drevná štiepka sa rozdrví a spaľuje v kotli na výrobu elektriny. Voda alebo iné materiály vyrobené počas spracovania budú recyklované na elektrinu alebo paru.

Automatizované rozvlákňovanie

Proces rozvlákňovania zahŕňa varenie, odstraňovanie nečistôt, odstraňovanie lignínu, bielenie, filtráciu vody, tvarovanie atď. Skúška technológie je pomerne vysoká a každý detail ovplyvní kvalitu papiera

Uvarená drevná buničina sa po odstránení nečistôt v triediacej sekcii posiela do sekcie kyslíkovej delignifikácie, kde sa lignín v buničine opäť odstráni, takže buničina má lepšiu bieliacu schopnosť. Potom vstúpte do pokročilého štvorstupňového bielenia bezprvkového chlóru a potom sa skombinujte s vysoko účinným zariadením na pranie buničiny lisom, aby sa zabezpečilo, že výstupná buničina má charakteristiky stabilnej kvality, vysokej belosti, vysokej čistoty a vynikajúcich fyzikálnych vlastností.

Čistá výroba

Počas procesu varenia drevených štiepok vzniká veľké množstvo tmavohnedej tekutiny (bežne známej ako "čierny lúh") obsahujúcej alkalický lignín. Ťažkosti s úpravou čierneho lúhu sa stali hlavným zdrojom znečistenia v celulózových a papierenských podnikoch.

Pokročilý systém regenerácie alkálií sa potom používa na koncentrovanie hustého materiálu odparovaním a následné spaľovanie v kotle. Vyrobená vysokotlaková para sa používa na výrobu energie, ktorá dokáže pokryť asi 90 % energetických potrieb linky na výrobu buničiny a strednotlaková a nízkotlaková para sa môže opätovne použiť na výrobu.

Súčasne sa alkálie potrebné v procese rozvlákňovania môžu tiež recyklovať v systéme regenerácie alkálií. Tým sa nielen znížia výrobné náklady, ale dosiahne sa aj ochrana životného prostredia, úspora energie a zníženie emisií.

Hotový papier

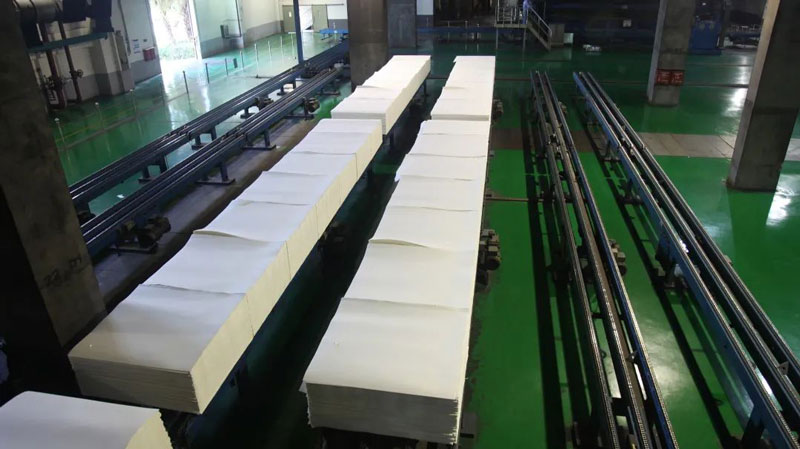

Vytvarovaná celulózová lepenka je rezačkou papiera narezaná na špecifikácie určitej hmotnosti a veľkosti a následne transportovaná na každú baliacu linku.

Pre uľahčenie prepravy sú na dopravnom páse hotové celulózové dosky a všetky sú triedené po triedení belosti a znečistenia.

Zariadenie je v podstate plne automatická prevádzka s denným výkonom 3000 ton. Okrem údržby stroja sú ostatné časy v nepretržitej prevádzke.

Doprava

Potom, čo ďalší baliaci valec zhutní celulózovú dosku, zabalí sa do vrstvy papiera, aby sa uľahčilo následné balenie a prepravné operácie a tiež aby sa zabránilo kontaminácii celulózovej lepenky počas prepravy.

Odvtedy atramentové zariadenie strieka sériové číslo, dátum výroby a QR kódcelulózová doska . Pôvod dužiny môžete vystopovať na základe informácií spreja kódu, aby ste sa uistili, že sa „reťaz“ nepretrhne.

Potom stohovač naskladá osem malých vriec do jedného veľkého vreca a nakoniec ho zafixuje páskovacím strojom, ktorý je vhodný pre manipuláciu s vysokozdvižným vozíkom a operácie zdvíhania dokov po offline a skladovaní.

Toto je koniec odkazu "pulpa". Ako sa bude ďalej vyrábať papier po výsadbe lesa a výrobe miazgy? Počkajte na následné správy.

Čas odoslania: júl-01-2021